Gracias a la disminución de las cargas térmicas de las nuevas viviendas y el uso de tecnologías de calor a baja temperatura más eficientes como las calderas de condensación o la bomba de calor es necesario que los emisores se dimensionen teniendo en cuenta otras temperaturas de trabajo más bajas que las tradicionales con DT= 50ºC y que reaccionen lo más rápidamente posible ante cualquier cambio exterior de temperaturas.

El control de estos sistemas o tecnologías de calor a baja temperatura adquiere una importancia fundamental para aumentar la eficiencia energética de las instalaciones.

Con la mejora de los aislamientos en las viviendas la carga térmica por transmisiones se reduce la potencia instalada, pero al mismo tiempo en necesario una renovación del aire ya que las viviendas son más herméticas. La ventilación supone un incremento en la demanda de calefacción que debemos incluir en nuestro estudio de la instalación.

Tecnologías de calor a baja temperatura

Las tecnologías de calor a baja temperatura representan hoy en día la solución idónea para aumentar la eficiencia energética de las instalaciones. En este ámbito, las tecnologías más usuales hoy en día en cualquier tipo de instalación son las calderas de condensación y la bomba de calor.

Tecnología de la condensación

La condensación consiste en reducir la temperatura de los humos que salen por la chimenea utilizando la parte más fría de nuestra instalación (el retorno), al enfriar los humos provocamos un cambio de estado de vapor de agua contenido en ellos a estado liquido (condensación) cediendo ese calor latente del cambio de estado a nuestra instalación de agua.

La técnica de condensación aprovecha tanto el poder calorífico del combustible cedido en el proceso de combustión (PCI), así como también el calor latente contenido en el vapor de agua de los humos (PCS).

Otro aspecto importante es el punto de rocío que es la temperatura a la cual se empieza a condensar el vapor de agua contenido en los humos pasando a estado líquido. Debido a la diferente composición química de los humos de la combustión el punto de rocío depende del combustible utilizado. El punto de rocío para gas natural son 57ºC y para gasóleo 47ºC, por este motivo, será más fácil condensar en una caldera de gas natural que en una caldera de gasóleo.

Cuanto más bajo sea el retorno por debajo de punto de rocío más vapor de agua podremos condensar y más calor latente cederemos a nuestra instalación aumentando el rendimiento de nuestra caldera, por ese motivo el uso de una sonda exterior o un termóstato modulante resultan imprescindibles en este tipo de tecnología ya que nos permiten modular las temperaturas de ida (y por lo tanto de retorno) en función de la temperatura.

El cálculo de nuestros radiadores con una temperatura de retorno de 55ºC nos permitirá condensar toda la temporada de calefacción ya que nos aseguramos que los días más fríos del invierno nuestra caldera condensara y a medida que la temperatura sea más moderada la temperatura de retorno será inferior aumentando el rendimiento de nuestra caldera.

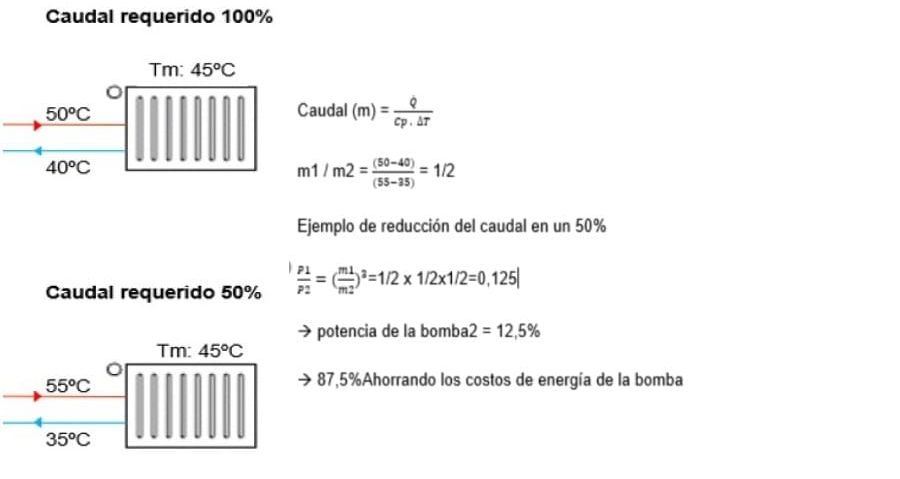

Un aspecto para mejorar la eficiencia de nuestra instalación con la tecnología de condensación es trabajar con saltos térmicos más grandes de los habitualmente utilizados de 10ºC. Para una misma temperatura media la condensación se ve favorecida por una mayor diferencia entre la temperatura de ida y retorno, disminuyendo el caudal y por la tanto el consumo eléctrico de nuestro circulador.

Tecnología de la bomba de calor

Una bomba de calor no es un generador de calor propiamente dicho sino una tecnología que nos permite transportar el calor del exterior y cederlo a nuestra instalación.

Lo interesante de esta tecnología el que gastamos menos (energía eléctrica del compresor) del calor que somos capaces de transportar. La presión máxima que podamos alcanzar en el compresor nos marcara la temperatura máx. de ida. Para saber las temperaturas idóneas de trabajo con bombas de calor debemos definir unos conceptos básicos que marcaran el rendimiento de estas máquinas.

- COP (Coeficiente de Rendimiento): Q (calor suministrado condensador )/ W (potencia consumida compresor)

- SCOP (Coeficiente de Rendimiento Estacional) ; Demanda Anual Calefacción/Consumo total de Energía (este es un parámetro que nos proporciona una información muy útil, ya que nos va a dar una mejor aproximación del comportamiento de nuestra maquina en condiciones reales ya que durante la temporada de calefacción nuestra bomba de calor trabaja con cargas parciales).

- i= 8 bomba de calor de aire

- i= 3 bomba de calor de agua

Hay que tener en cuento que para obtener una buena eficiencia energética de nuestra instalación deberemos seleccionar las temperaturas de ida más bajas posibles teniendo en cuenta los requisitos estéticos y de espacio disponibles. El coeficiente de Rendimiento COP no solo varía en función de las temperaturas de trabajo sino que también varía dependiendo de la localidad donde este instalada nuestra máquina, ya que a menores temperaturas exteriores más le cuesta a nuestra maquina extraer calor del exterior aumentando el consumo del compresor.

Para poder seleccionar la temperatura de ida idónea de nuestra instalación deberemos recurrir a la información que proporcionan los fabricantes de estos equipos. Los fabricantes nos facilitan los datos de COP estacional o Rendimiento Estacional para diferentes temperaturas de ida de nuestra instalación dividiendo Europa en tres climatologías diferentes; Clima Frío (ciudad de referencia Helsinki), Clima Medio (ciudad de referencia Estrasburgo) y Clima Cálido (ciudad de referencia Atenas).

Observando la Etiqueta energética de nuestras bombas de calor fabricadas por la empresa de nuestro grupo Sabiana vemos que en un clima cálido tendremos muy buenos rendimientos estacionales trabajando a temperaturas de ida de 55ºC con un SCOP de 4,1.

Ejemplo práctico: cálculo de emisiones con radiadores de paneles de acero KERMI

Expondremos a continuación un ejemplo práctico sobre cómo calcular la emisión de los radiadores con paneles de acero KERMI con el ∆T de la instalación deseado.

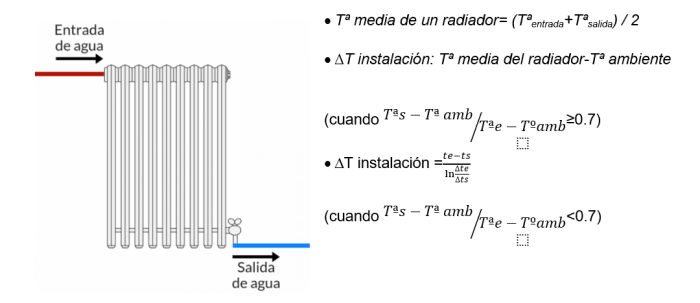

Ejemplo: si disponemos de un emisor con Tªentrada=55ºC y una Tªsalida=45ºC

- Tª media radiador= (55+45)/2= 50ºC

- ∆T instalación= 50-20 = 30ºC

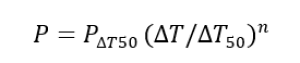

En el caso de que no venga detallada la emisión de nuestros radiadores proyectados podemos calcularla con el exponente característico del radiador “n” que también viene definido según la norma EN-442. Este exponente “n” nos define la curva de variación de emisión de un radiador a distintas temperaturas de trabajo y podemos calcular la potencia de emisión con el ∆T deseado mediante la fórmula:

Donde:

P= Potencia de emisión con ∆T deseado

P∆T50 = Potencia de emisión con ∆T 50 K (75/65/20 ºC) según EN-442

n= exponente del radiador según EN-442

Ejemplo: Panel Kermi x2 Plan-K tipo 22 605*1005

P∆T50 =1557 W

n = 1.3189

si queremos calcular la potencia de emisión con este radiador para temperaturas de trabajo (55/45/20ºC) procederemos de la siguiente forma:

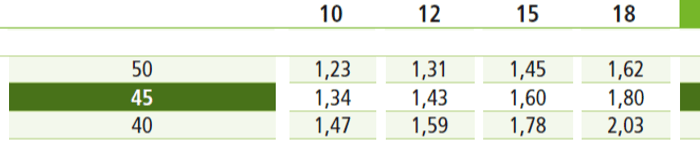

Para facilitar los cálculos, Kermi nos proporciona una tabla donde aparecen unos coeficientes y podríamos estimar la potencia de emisión de manera más sencilla y practica.

P= P∆T50/coef.tabla

En nuestro ejemplo:

P∆T30= 1557 / 1.96= 794.38 W

Por último, recordar que la normativa actual, según el IT1.2.4.1.2. establece que los emisores deberán estar calculados para una temperatura media del emisor de 60ºC como máximo (es decir con un ∆T máximo de 40K).

El real decreto 732/2019 del 20 de diciembre de 2019 modifica el anterior Codito Tecnico de la Edificación donde en el documento básico de “Ahorro de Energía” (DB-HE) establece unos requisitos de consumo de energía primaria total y no renovable.

Para ello tendremos que hacer una simulación del comportamiento térmico de nuestro edificio con diferentes temperaturas de trabajo ya que el rendimiento estacional de nuestros equipos puede variar mucho dependiendo de las temperaturas de trabajo escogidas y de la zona climática donde vamos a realizar nuestra instalación.

Más información: